智能互联工业组态软件高效驱动自动化系统革新升级

19429202025-03-20电脑游戏15 浏览

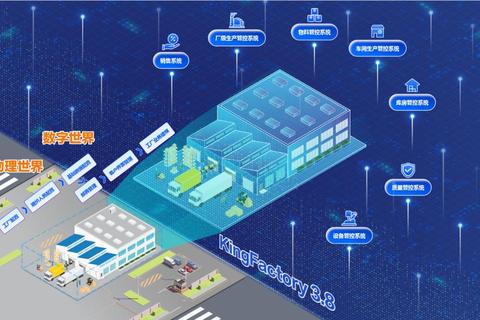

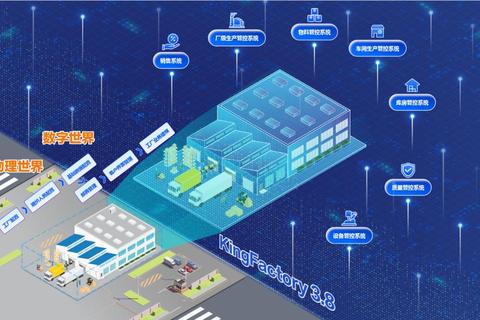

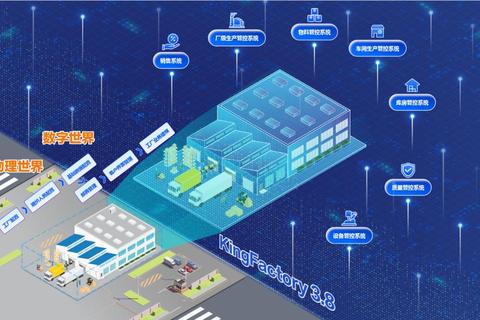

在制造业迈向智能化的浪潮中,一个争议性问题始终萦绕:为何许多企业投入巨资引进自动化设备,却依然面临效率停滞、管理混乱的困境?答案或许藏于一个关键工具——智能互联工业组态软件。这种软件通过整合设备、数据和流程,正高效驱动自动化系统革新升级,成为破解传统制造业痛点的核心引擎。

1. 数据孤岛如何被打破?

在传统工厂中,PLC控制器、传感器、ERP系统往往各自为政。某汽车零部件企业曾因焊接车间数据与质检系统无法互通,导致次品率长期高达8%。引入图扑软件的2.5D组态技术后,系统通过HT引擎实时整合冲压机电流参数、焊接温度曲线与质检摄像头数据,形成动态工艺图谱。异常数据触发预警时,组态界面自动定位故障设备并推送维修方案,使次品率骤降至1.2%。

这种数据整合能力在智慧园区中更显威力。某工业园区通过BY组态搭建的能源管理平台,将分散的2000个能耗监测点数据汇聚成三维热力图。当系统发现某区域夜间用电异常时,自动比对历史数据与设备运行日志,精准识别出3台空调系统的程序漏洞,每年节省电费超300万元。

2. 操作界面为何决定效率?

某半导体企业的工程师曾抱怨:“每天要在8个不同系统中切换,处理报警就像打地鼠。”采用VTScada工业组态软件后,其HTML5界面将设备状态、环境参数、生产进度等信息整合为统一驾驶舱。当光刻机出现温度波动时,界面不仅显示实时曲线,还通过机器学习预测未来15分钟的工艺偏差,提前调整冷却系统功率。这使得设备综合效率(OEE)提升19%,相当于每年多创造1.2亿元产值。

可视化能力在复杂场景中更具颠覆性。新华三集团为某钢铁厂设计的组态系统,用3D管线图呈现长达5公里的燃气管道网络。当传感器检测到压力异常,系统自动生成红色脉冲警示,并叠加AR导航路径指引维修人员。这种“所见即所得”的交互方式,使故障平均修复时间从4小时压缩至40分钟。

3. 中小企业能否低成本转型?

传统观念认为智能组态是大型企业的专利,但紫金桥组态软件打破了这个认知。某小型注塑厂采用其跨平台解决方案,仅用2台旧工业电脑就接入了68台设备。通过Web化界面,老板在手机上就能查看每台机器的稼动率,系统根据订单自动生成模具预热计划。投入成本不到10万元,但设备闲置率从35%降至7%,交货周期缩短40%。

更令人惊叹的是组态软件的模块化扩展能力。某食品加工企业初期只部署了基础的设备监控模块,随着业务扩展逐步叠加质量追溯、供应链协同等功能。当引入区块链技术时,原有组态平台通过OPC UA协议无缝对接新系统,避免推倒重来的巨额投入。这种“渐进式智能”模式,让企业数字化转型成功率提升3倍。

这场由智能互联工业组态软件高效驱动自动化系统革新升级的变革,已从概念验证进入规模应用阶段。对于希望把握机遇的企业,三条建议至关重要:首先建立数据标准体系,确保设备接口与协议兼容;其次选择支持渐进式扩展的组态平台,避免功能过剩造成的资源浪费;最后培养既懂工艺又通数据的复合型人才,让人机协同真正释放价值。当软件定义制造的浪潮席卷全球,唯有将组态能力融入企业基因,方能在智能化竞争中立于不败之地。