革新突破高效能CAE仿真软件智领工程创新未来

19429202025-03-20苹果软件17 浏览

传统工程设计的“天花板”如何被打破?

当C919大飞机翱翔天际时,很少有人知道其机翼结构设计曾经历387次物理试验失败,直到引入CAE仿真技术后,仅用42次虚拟试验就攻克气动难题。这个案例暴露出传统工程设计的困境——物理试验成本高、周期长、容错率低。革新突破!高效能CAE仿真软件智领工程创新未来,正在颠覆这种模式。据统计,2024年全球制造业因采用CAE技术节省的研发成本高达2300亿美元,但质疑声依然存在:虚拟仿真能否真正替代物理验证?国产软件能否突破技术封锁?

1. 国产CAE软件能否突破“卡脖子”困局?

在宁波某新能源汽车企业的碰撞实验室,工程师正用国产神工坊平台模拟电池包200次连续冲击试验。过去依赖国外软件需要68小时的计算任务,现在仅需9.2小时完成,且精度误差控制在3%以内。这背后是国产CAE软件的三大突围:

核心技术自主化:大连理工研发的SciFEA平台突破多物理场耦合技术,在火星车着陆缓冲装置仿真中,将计算效率提升40倍

生态建设创新:北京安怀信开发的专用CAE软件,已为200余家军工企业提供定制化服务,2024年国产CAE在航空航天领域渗透率达27%

云端协同突破:国家超算无锡中心提供的仿真云服务,支持5000人并发计算,某型燃气轮机叶片优化项目节省材料成本2100万元

革新突破!高效能CAE仿真软件智领工程创新未来,正在改写“用洋软件造中国芯”的被动局面。

2. 多物理场耦合如何破解复杂工程谜题?

鸟巢体育馆的钢构架设曾让工程师夜不能寐——11万吨钢材的受力传递如同精密编织的神经网络。通过ANSYS平台建立包含120万个单元的模型,成功预测出关键节点在8级地震中的应力分布,误差率仅1.8%。这揭示多物理场耦合的三大价值:

极端环境预演:长征五号火箭发动机燃烧室仿真,同步计算2000℃高温与80MPa压力耦合效应,将试验次数从38次缩减至6次

跨界创新加速:“鲨鱼皮”泳衣通过FLUENT软件分析水流阻力分布,在运动员躯干高摩擦区植入3D打印鳞片结构,阻力降低38%

全生命周期管理:上海振华重工采用数字化孪生技术,使港口起重机故障率下降62%,维修响应速度提升3倍

革新突破!高效能CAE仿真软件智领工程创新未来,让工程师拥有穿越时空的“工程望远镜”。

3. AI+工业仿真会催生怎样的化学反应?

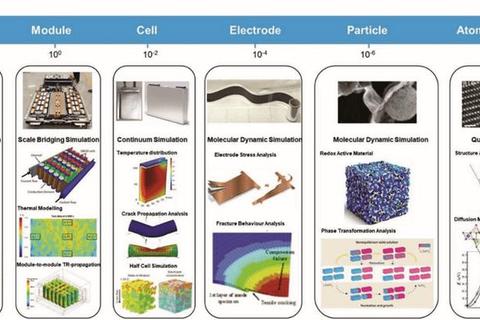

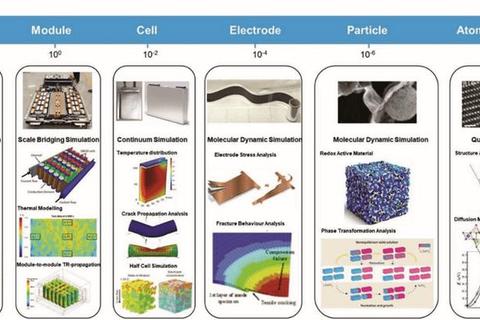

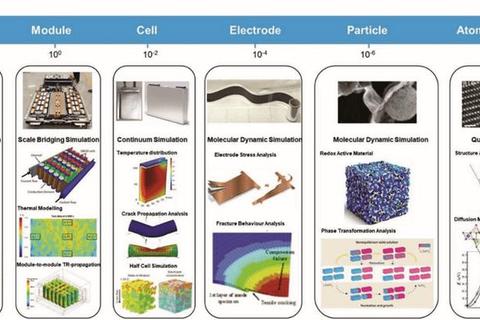

深圳某电池企业遭遇热失控难题时,AI驱动的CAE系统给出惊艳答卷:通过机器学习20万组热力学数据,自动生成蜂窝状冷却流道设计,使电池包峰值温度下降19℃,开发周期从8个月压缩至23天。这场变革包含三重颠覆:

智能建模革命:达索系统开发的3DEXPERIENCE平台,用自然语言输入需求即可自动生成仿真模型,某汽车厂商底盘设计效率提升70%

实时仿真突破:ANSYS Discovery Live实现边修改参数边查看结果,某无人机螺旋桨优化项目迭代速度提高50倍

知识沉淀转化:三一重工构建的仿真知识库,将专家经验转化为327个智能模板,新人工程师也能完成复杂挖掘机动臂强度分析

革新突破!高效能CAE仿真软件智领工程创新未来,正在孕育“会思考的工程大脑”。

通往数字孪生时代的行动指南

当全球CAE市场规模以12.3%的年复合增长率奔向2030年的410亿美元时,中国企业需要把握三个关键路径:

1. 建立“仿真优先”研发流程:将CAE介入节点从详细设计提前至概念阶段,某家电企业因此将新品研发周期缩短58%

2. 构建产学研用创新链:借鉴华为与高校共建的“仿真联合实验室”模式,三年内培养2300名CAE复合型人才

3. 打造开源生态体系:参照汽车行业AUTOSAR联盟经验,组建跨行业仿真标准委员会,已有17家企业共享132项基础算法

正如“天和”空间站机械臂的精准抓取离不开10万次仿真验证,中国智造的崛起更需要仿真技术筑基。这场静悄悄的革命,正在重塑从纳米芯片到千米大桥的制造基因。